Nu doar industria orologieră are nevoie de mașini-unelte compacte și dinamice, precum Micro5 de la Chiron – în tehnologia medicală și în fabricarea matrițelor, componentele trebuie prelucrate cu aceeași precizie și rapiditate. Piesele de prelucrat sunt însă mult mai mari. Producătorul de mașini și-a extins astfel conceptul bazat pe controlul prin PC de la Beckhoff pentru componente cu o lungime a muchiei de până la 120 mm.

„Analizele de piață și discuțiile au arătat că există într-adevăr o nevoie de o mașină CNC cu 5 axe extrem de dinamică, cu un centru de frezare mai mare decât cel oferit de seria de succes Micro5 pentru componente cu o lungime a muchiei de până la 50 mm”, spune Matthias Rapp, vicepreședinte Global Marketing la Chiron Group SE din Tuttlingen. Prin urmare, Chiron a decis să dezvolte Micro5 XL pe baza conceptului existent al mașinii, cu care Chiron dorește să deschidă noi piețe care, la fel ca în industria ceasornicăriei, trebuie să producă componente cu geometrii complexe și materiale diferite, cu dinamică maximă, precizie și timpi de ciclu scurți. „Piețele țintă tipice pentru Micro5 XL includ industria medicală și fabricarea de matrițe”, spune Michael Wurster, Senior Product Manager la Chiron.

Cifra 5 din denumirea seriei reprezintă ceea ce Chiron consideră a fi raportul optim de 5:1 între centrul de frezare și dimensiunea piesei de prelucrat. XL se referă la structura axei mărită de la 250 mm la 600 mm și la dimensiunea piesei de prelucrat de până la 120 mm lungime a muchiei. „La acestea se adaugă performanțe de tăiere mai ridicate și flexibilitate maximă”, spune Mathias Rapp. Acest lucru este asigurat de magazia turn pentru până la 100 de scule și de sistemul opțional de manipulare pentru încărcare și descărcare. Cu controlul bazat pe PC ca platformă de control deschisă de la Beckhoff, extensiile pot fi mapate în mod modular în software și hardware.

Scalare simplă cu un sistem de acționare modular flexibil

În principiu, conceptele de mașini nu pot fi scalate în mod arbitrar: la un moment dat, raportul dintre masele în mișcare ale piesei de prelucrat și ale uneltei deviază. „În cazul modelului Micro5, vorbim despre o masă mobilă de 10 kg pe partea uneltei și a piesei de prelucrat; în cazul modelului Micro5 XL, aceasta ajunge până la 80 kg”, explică Michael Wurster, referindu-se la provocarea proiectului de dezvoltare. Cu toate acestea, Chiron a reușit să mărească semnificativ zona de prelucrare și dimensiunea piesei de prelucrat cu ajutorul unui sistem de control bazat pe PC, menținând în același timp specificațiile – amprentă redusă și consum redus de energie, cu rigiditate și dinamică ridicate. „În ceea ce privește eficiența resurselor, am atins optimul cu Micro5 XL, fără a face compromisuri în ceea ce privește precizia și viteza”, spune Matthias Rapp cu satisfacție.

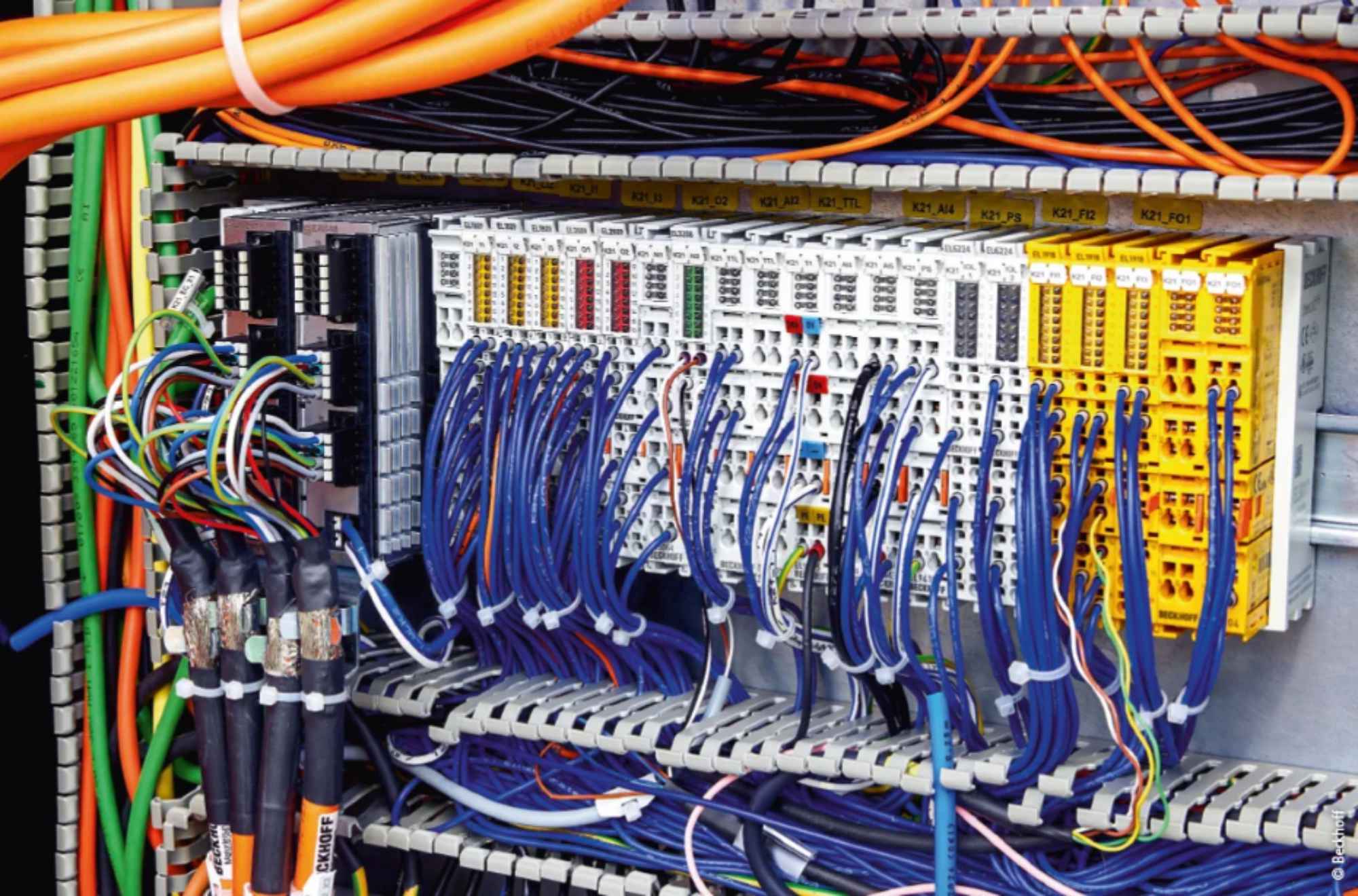

Gama largă de componente de acționare, precum sistemul servo multiaxial AX8000, servomotoarele sincrone AM8000 și tehnologia de acționare compactă din sistemul EtherCAT I/O, susțin și facilitează procesul de scalare. Magazinul turn, de exemplu, a fost implementat cu servomotoare AM8100 și terminale EtherCAT pentru servomotoare ELM7212. „Aceste servomotoare și terminale EtherCAT pentru gama de joasă tensiune de până la 48 V CC oferă performanțe ridicate într-un design foarte compact”, explică Dieter Völkle. Integrate direct în segmentul terminalului EtherCAT, acestea pot fi utilizate dinamic în canalul CNC sau ca axă PTP și sincronizate cu celelalte axe.

Amprentă redusă datorită tehnologiei de control compacte

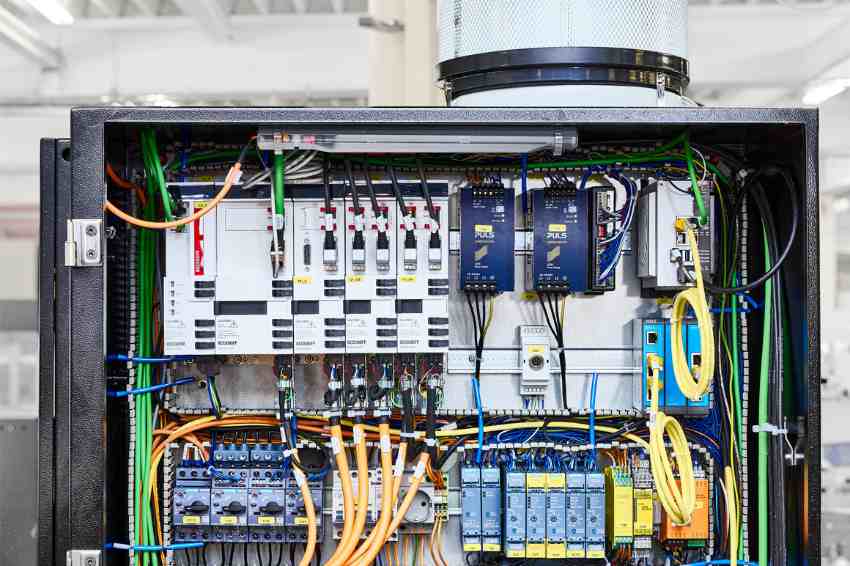

Cu o amprentă la sol de doar 1,7 m² pentru întreaga mașină-unealtă, inclusiv perifericele (sistemul de răcire și gestionarea așchiilor), spațiul pentru tehnologia de control este limitat. Chiron câștigă spațiu prețios cu tehnologia One Cable Technology (OCT) ca tehnologie de conectare, printre altele. Michael Wurster comentează: „Împreună cu sistemul servo multiaxial AX8000 și terminalele servomotor EtherCAT, acest lucru a simplificat configurarea compactă și a economisit timp în timpul instalării.” Și dacă vreodată trebuie înlocuit un cablu al motorului, OCT face acest lucru mult mai rapid decât instalarea a două cabluri separate pentru motor și sistemul de feedback.

Deoarece Micro XL a fost dezvoltat cu o atenție deosebită acordată raporturilor echilibrate ale masei, mărirea dimensiunilor nu a avut efecte negative asupra comportamentului de control. „Am putut utiliza instrumentele de planificare a proiectelor TwinCAT 3 Motion Designer pentru a proiecta axele de acționare și controlerele și am beneficiat de un sprijin excelent din partea experților Beckhoff pentru reglarea fină pe baza diagramelor Bode și a spectrelor de sarcină pe care le-am specificat”, confirmă Michael Wurster.

Mai rapid, mai precis și cu un finisaj mai fin

În final, Chiron a reușit să obțină îmbunătățiri suplimentare în prelucrare cu Micro5 XL în ceea ce privește duratele ciclurilor, calitatea suprafeței și precizia dimensională în comparație cu mașinile standard de pe piață pentru prelucrarea acestei cubaturi a componentelor. „Acest lucru se datorează în parte distribuției uniforme a masei între unealtă și piesa de prelucrat și, desigur, controlului precis cu TwinCAT 3 CNC”, spune Matthias Rapp. Dieter Völkle subliniază un alt aspect important pentru producătorii de mașini de serie, precum Chiron:„Pe termen lung, este un avantaj să nu ai nevoie de soluții speciale și să poți implementa totul cu componente standard.”

Chiron utilizează un PC industrial ultracompact C6030 ca platformă de control pentru mașina CNC cu 5 axe, pe care este instalat TwinCAT 3 CNC (TC1270) cu numeroase funcții tehnice, cum ar fi TwinCAT 3 CNC Spline Interpolation (TF5260), CNC Channel Pack (TF5230), CNC High-Speed-Cutting (TF5250), CNC Axes Pack (TS5220) și CNC Transformation (TF5240). Mișcările celor cinci axe și ale șurubului sunt interpolate și sincronizate printr-un canal al software-ului CNC; servomotoarele schimbătorului de scule sunt sincronizate prin al doilea canal. Interfața utilizatorului Micro5 XL se bazează pe TwinCAT 3 HMI (TF2000) și vizualizarea CNC pentru mașini-unelte programate în C#. „Clienții ne spun în mod constant cât de ușor este să utilizeze mașinile-unelte cu TwinCAT HMI de la Beckhoff”, spune Matthias Rapp. „O designeră elvețiană de ceasuri a învățat singură să programeze și își frezează singură proiectele folosind un Micro5.”

Documentarea producției eficiente

Chiron utilizează TwinCAT 3 Analytics Logger (TF3500) pentru a controla procesul de prelucrare. „Vrem să utilizăm curenții de acționare pentru a determina forțele de tăiere și astfel să protejăm șurubul de suprasarcină”, spune Michael Wurster. În plus, un senzor de vibrații monitorizează mașina-unealtă. Chiron înregistrează consumul de curent prin intermediul unui terminal de măsurare a puterii EL34xx EtherCAT și afișează operatorului cerința actuală de energie în vizualizare. „În comparație cu alte mașini pe care se fabrică piese similare, realizăm economii de energie de aproximativ 50% și putem demonstra acest lucru cu ajutorul soluției de măsurare a energiei de la Beckhoff”, spune Matthias Rapp, subliniind un aspect important. Dacă utilizatorii doresc să calculeze amprenta de carbon a produselor lor, pot atribui valorile de consum unui lot de producție specific. Deoarece diverse țări industrializate promovează măsuri de eficiență în producție, această funcție poate fi decisivă pentru câștigarea clienților. Multe companii au creat, de asemenea, propriile programe de eficiență care depășesc cerințele legale și solicită furnizorilor să furnizeze informații despre consumul de energie sau emisiile de carbon pe componentă. „Cu tehnologia de măsurare a puterii de la Beckhoff, acest lucru poate fi ușor implementat și transferat către sistemele de gestionare a energiei sau MES prin OPC UA”, spune Dieter Völkle.

Chiron are în portofoliu o gamă largă de mașini-unelte și centre de prelucrare. „Vom analiza pas cu pas diferitele opțiuni pe care ni le oferă controlul bazat pe PC de la Beckhoff”, adaugă Matthias Rapp.

Articol original: https://www.beckhoff.com/en-en/company/applications-and-references/upscaling-a-5-axis-cnc-machine.html

KREATRON AUTOMATION SRL