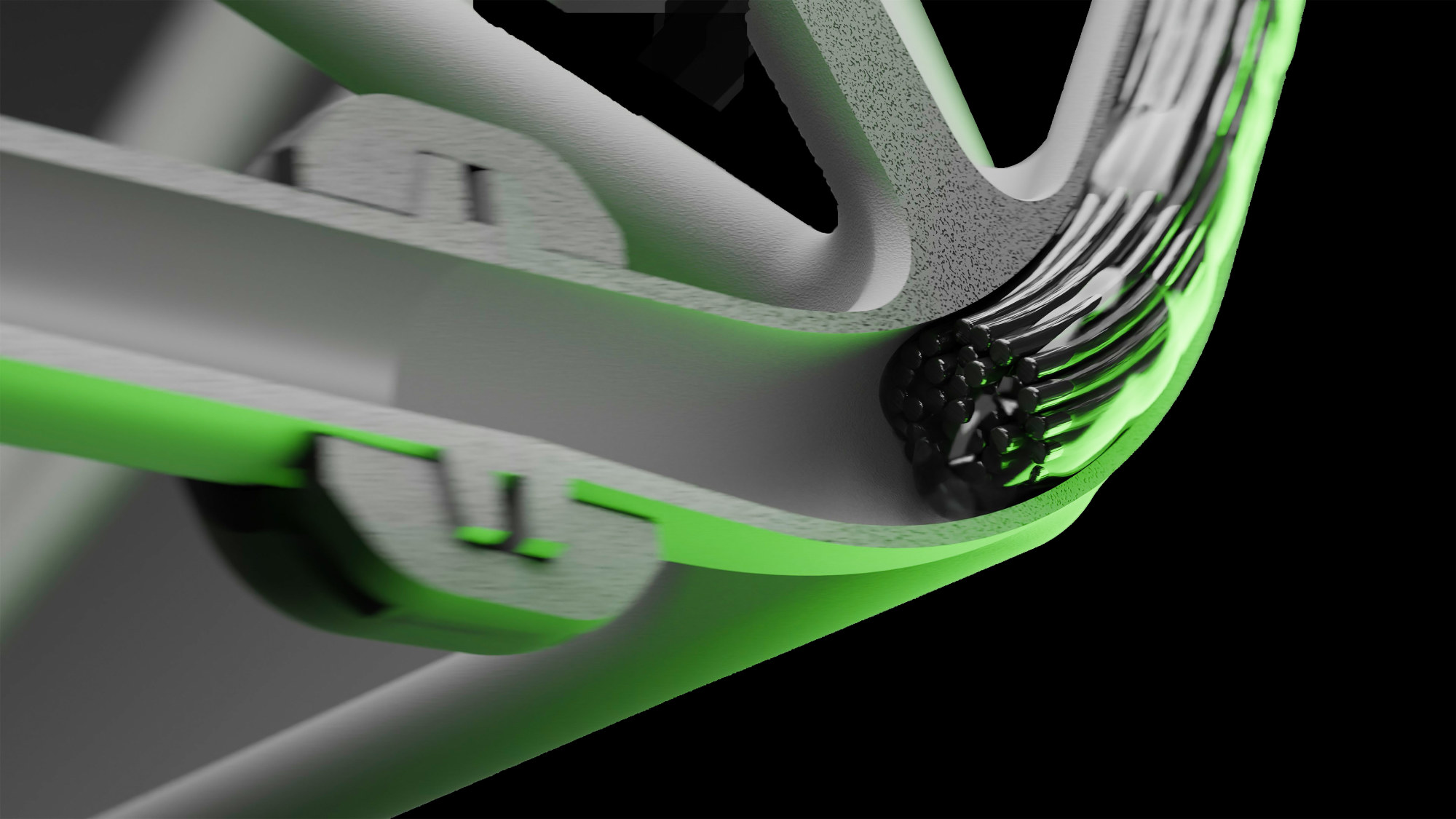

Reinforce3D este o start-up fondată în 2022, creată pentru a dezvolta și comercializa în continuare tehnologia Continuous Fibre Injection Process (CFIP). CFIP este o tehnologie post-proces inovatoare care îmbunătățește radical performanța mecanică și greutatea pieselor printate 3D prin întărirea lor cu fibre continue, precum fibrele de carbon.

Interviu cu Blanca Garro, CEO, și Ingrid Algarra, Specialist Marketing & Comunicare la Reinforce3D.

Cum îi ajută produsele sau soluțiile voastre pe clienți să-și reducă costurile operaționale totale?

Blanca Garro & Ingrid Algarra: Tehnologia noastră de întărire poate fi aplicată practic oricărui material care conține cavități, oferind producătorilor o flexibilitate remarcabilă.

În loc să reproiecteze o piesă pentru a rezista la sarcini mai mari sau să folosească materiale brute mai scumpe, clienții pot pur și simplu să întărească structura intern acolo unde este nevoie de rezistență suplimentară.

Aceasta se traduce în mai multe avantaje de cost: consum redus de materiale, mai puține piese respinse și modele mai ușoare, care economisesc energie în utilizare.

Deoarece procesul nostru integrează întărirea direct în interiorul componentelor, se reduc și nevoile pentru asamblări complexe, adezivi sau elemente de fixare — reducând astfel etapele de producție și costurile de muncă.

Rezultatul: piese mai rezistente, mai durabile și produse mai eficient — reducând atât costurile de producție, cât și cele operaționale în industrii precum aerospațială, auto, bunuri de consum și aplicații industriale.

În ce mod contribuiți la creșterea eficienței sau productivității clienților voștri?

B.G & I.A: Îi ajutăm pe producători să-și optimizeze producția prin simplificarea procesului de întărire și reducerea retușurilor.

Deoarece tehnologia noastră integrează întărirea direct în piesele cu cavități, clienții pot evita etape suplimentare de asamblare precum lipirea, fixarea sau reproiectarea complexă.

Aceasta duce la cicluri de producție mai scurte, mai puțină intervenție manuală și mai puține puncte potențiale de defect.

În același timp, posibilitatea de a întări piesele exact acolo unde este nevoie reduce numărul componentelor respinse sau neconforme, îmbunătățind direct randamentul.

Pentru producători, acest lucru se traduce în fluxuri de lucru mai fluide, o utilizare mai bună a resurselor și o productivitate generală mai ridicată pe liniile de producție.

Cum îi ajutați pe clienți să reducă consumul de energie, materiale sau resurse?

B.G & I.A: Tehnologia noastră de întărire permite producătorilor să atingă rezistența și performanța dorite folosind mai puțin material brut.

În loc să „supradimensioneze” piesele, întărim doar acolo unde este necesar, reducând astfel deșeurile.

În multe cazuri, clienții pot chiar începe cu un material de bază mai ieftin și, după întărire, să îndeplinească totuși cerințele de performanță.

Pe lângă aceasta, procesul nostru „în afara autoclavului” consumă mai puțină energie decât metodele tradiționale, iar numărul mai mic de piese respinse înseamnă și mai puține pierderi în întreg ciclul de producție.

Ce caracteristici tehnice ale soluțiilor voastre reduc costurile de întreținere sau de viață ale produselor?

B.G & I.A: Prin întărirea pieselor din interior, tehnologia noastră crește rezistența, rigiditatea și toleranța la deteriorare.

Aceasta înseamnă că piesele sunt mai puțin predispuse la fisuri, deformări sau cedări sub sarcină, reducând nevoia de reparații sau înlocuiri.

Deoarece putem aplica întărirea exact acolo unde este necesar, piesele își mențin performanța mai mult timp — chiar și atunci când sunt realizate din materiale de bază mai ieftine.

Pentru producători, rezultatul constă în mai puține piese defecte în producție și componente mai durabile în exploatare — ambele contribuind la reducerea costurilor de întreținere și a costurilor pe durata de viață a produsului.

Cum îi sprijiniți pe clienți să minimizeze opririle sau întreruperile de producție?

B.G & I.A: Procesul nostru de întărire este conceput pentru a se integra fără probleme în liniile de producție existente.

Nu necesită echipamente grele de tip autoclav și doar modificări minime în fluxurile actuale, ceea ce face instalarea și pornirea rapide.

Deoarece întărirea este aplicată direct în interiorul piesei, sunt necesare mai puține operațiuni secundare și riscul de defecte este redus, ceea ce diminuează retușurile neplanificate sau opririle.

Rezultatul este un flux de producție mai stabil și un timp de nefuncționare redus pentru clienții noștri.

În ce mod soluțiile voastre simplifică procesele și reduc costurile suplimentare?

B.G & I.A: Tehnologia noastră întărește piesele intern, permițând producătorilor să evite operațiunile secundare precum adăugarea de elemente de fixare, lipirea sau reproiectarea pentru o rezistență suplimentară.

Arhitectura decuplată a CFIP separă imprimarea de întărire în etape independente, simplificând producția și reducând întreruperile.

Mașina DELTA, cu cartușele sale de fibre ușor de schimbat și designul cu întreținere redusă, scurtează timpul de configurare și efortul operatorului.

Mai puțini pași, mai puțină muncă manuală și rate de retuș mai mici se traduc direct în cicluri de producție mai scurte și costuri totale de fabricație mai reduse.

Cum le permiteți clienților să-și extindă operațiunile într-un mod rentabil?

B.G & I.A: Clienții își pot extinde producția folosind echipamentele existente — fie de fabricație aditivă (AM), fie alte procese care creează cavități interne — în timp ce întărirea se face separat pe unul sau mai multe sisteme DELTA.

Această configurație decuplată permite ca investiția în întărire să crească proporțional cu nevoile de producție.

Ceea ce diferențiază Reinforce3D este faptul că CFIP se integrează direct în fluxurile de producție actuale, fără a necesita reproiectarea fabricii sau instalarea unei infrastructuri complexe pentru compozite.

Prin actualizarea producției convenționale cu întărire internă de înaltă performanță, CFIP le permite clienților să-și extindă activitatea eficient, menținând în același timp controlul costurilor și calitatea constantă pe măsură ce volumele cresc.

Cum îi ajutați pe clienți să îndeplinească cerințele de reglementare sau sustenabilitate fără costuri excesive?

B.G & I.A: Întărirea CFIP le permite producătorilor să atingă standardele mecanice și de siguranță necesare fără a supradimensiona piesele sau a trece la materiale premium scumpe.

Prin întărirea doar acolo unde este necesară rezistență, clienții folosesc mai puțin material brut și pot alege adesea materiale de bază mai ieftine, menținând totodată specificațiile de performanță.

Procesul „în afara autoclavului” consumă mai puțină energie și produce mai puține deșeuri decât metodele tradiționale cu materiale compozite, ajutând clienții să respecte reglementările de mediu tot mai stricte.

Deoarece CFIP se integrează în liniile de producție existente, aceste beneficii vin fără investiții majore, permițând producătorilor să atingă obiectivele de sustenabilitate și reglementare menținând costurile sub control.

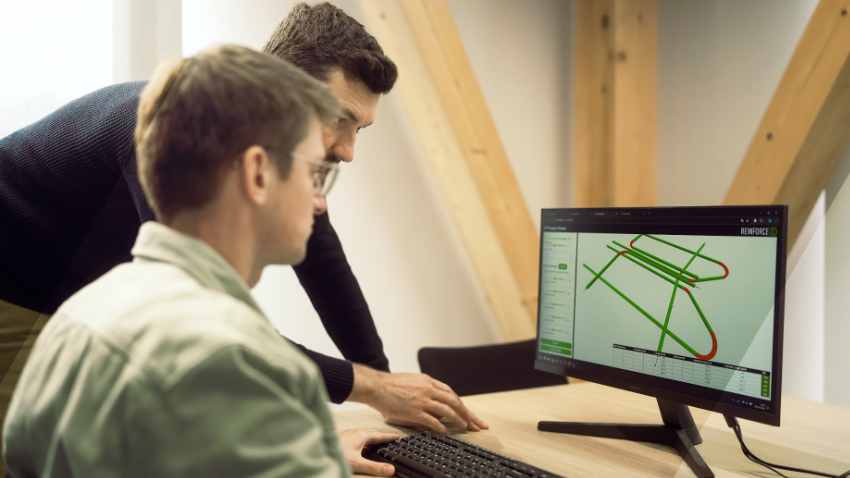

Ce rol joacă automatizarea sau digitalizarea în economiile de cost pentru clienți?

B.G & I.A: Automatizarea și digitalizarea sunt elemente fundamentale ale valorii aduse de CFIP.

Procesul de întărire este ghidat de trasee de fibre generate software, pe baza geometriei piesei, asigurând precizie și repetabilitate, indiferent de experiența operatorului.

Sistemul controlează în timp real parametri cheie — precum presiunea, viteza și poziția — reducând intervențiile manuale și variabilitatea.

În plus, procesul generează înregistrări digitale pentru fiecare piesă întărită, oferind trasabilitate completă și validare a procesului — esențiale pentru controlul calității și certificare.

Acest nivel de automatizare nu doar reduce riscul de rebuturi și retușuri, ci și scade cerințele de forță de muncă și simplifică integrarea în mediile de producție digitală existente.

Puteți oferi un exemplu concret în care soluțiile voastre au generat economii bugetare măsurabile?

B.G & I.A: Într-un proiect recent cu o dronă UAV VTOL, CFIP a fost utilizat pentru întărirea componentelor ușoare — inclusiv brațele și structurile interne — proiectate inițial din polimeri umpluți cu carbon.

Prin integrarea întăririi cu fibre continue în interior, clientul a reușit să reducă utilizarea materialului cu 35%, să obțină o îmbunătățire de 28% a raportului rigiditate/greutate și să elimine necesitatea post-procesării sau a lipirii adezive.

Trecerea la piese întărite prin CFIP a permis, de asemenea, utilizarea unor materiale de bază mai economice fără a compromite performanța, rezultând o reducere totală a costului pe piesă de peste 40%.

Acest caz demonstrează cum CFIP oferă valoare tangibilă în aplicații de înaltă performanță și sensibile la greutate — mai rezistente, mai mari, mai ușoare… și, de cele mai multe ori, mai ieftine!