XTS pentru flexibilitate și performanță sporite în producția de ambalaje pentru băuturi

Cutiile de carton tipice pentru băuturi pe care Tetra Pak le produce pentru lapte, sucuri de fructe și altele ne sunt familiare aproape tuturor. Deși sunt eficiente și robuste pentru transport și utilizare, acestea impun cerințe semnificative tehnologiei de producție. Calitatea, randamentul sistemului și flexibilitatea procesului sunt esențiale pentru procesele companiei, iar experții în dezvoltare și tehnologie de la Tetra Pak din Modena, Italia, au utilizat sistemul de transport liniar XTS de la Beckhoff pentru a realiza toate acestea într-o nouă mașină pentru aplicarea capacelor pe ambalajele din carton. Sistemul a avut un succes atât de mare încât clientul pilot al Tetra Pak, impresionat de fiabilitatea, performanța și flexibilitatea acestuia, l-a descris ca fiind o „mașină magică”.

Tetra Pak este o companie lider mondial în domeniul procesării alimentelor și al soluțiilor de ambalare. Scopul său este de a colabora cu clienții și furnizorii pentru a oferi sute de milioane de oameni din peste 160 de țări acces la alimente sigure și nutritive, în fiecare zi – cu un impact minim asupra mediului. La locația din Modena a companiei, echipa a realizat acest lucru cu ajutorul Tetra Pak® Cap Applicator 40 Speed Hyper. Soluția este capabilă să aplice capace în funcție de necesități la până la douăzeci și cinci de mii de cutii de băuturi pe oră. Gianmarco Di Eusebio, proprietar de produs la Tetra Pak, explică: „Când vine vorba de noi dezvoltări, credem că este întotdeauna foarte important să ne ascultăm cu atenție clienții. În acest caz, a fost nevoie de o mașină mai flexibilă, cu cerințe reduse de spațiu și un randament mai mare al sistemului. Soluțiile actuale pentru ambalaje porționate funcționează la 9 000 de unități pe oră – astfel încât obținerea celor douăzeci și cinci de mii necesare ar fi însemnat instalarea a trei mașini, fiecare cu un sistem de alimentare și așa mai departe, și găsirea spațiului necesar.” Acesta adaugă că cerințele impuse noii mașini au fost foarte exigente, parțial din cauza ratei ridicate de prelucrare și parțial din cauza geometriei 3D a capacului, care necesită respectarea unor standarde de calitate extrem de ridicate la aplicarea adezivului.

Soluția bazată pe PC depășește limitările și sporește transparența datelor

Tetra Pak a optat pentru tehnologia de control pe bază de PC de la Beckhoff datorită puterii sale ridicate de calcul; acesta a fost un factor semnificativ în luarea deciziei. Paolo Scarabelli, Director Innovation, Analytics & Line Solutions la Tetra Pak, menționează un aspect important al acestui aspect: „Clienții noștri solicită din ce în ce mai mult sisteme cu un grad ridicat de digitalizare și conectivitate. Tehnologia de control bazată pe PC de la Beckhoff constituie baza ideală pentru aceasta. XTS facilitează, de asemenea, înlocuirea lucrărilor care înainte erau mecanice cu funcții software, reprezentând un pas suplimentar către crearea unei mașini digitalizate. Cu aplicatorul de capace Tetra Pak® 40 Speed Hyper, de exemplu, am reușit să schimbăm granița dintre componentele digitale și mecanice ale mașinii în favoarea digitalizării. În cazul nostru specific, acest lucru înseamnă că avem control digital complet asupra mai multor funcții ale mașinii și, prin urmare, putem opera sistemul mai fiabil.”

În general, nivelul mai ridicat de digitalizare oferă o mare transparență a datelor, ceea ce duce la schimbări semnificativ mai rapide ale produselor și la îmbunătățirea calității, după cum explică Fabio Bassissi, specialist în tehnologie la Tetra Pak: „Motoarele XTS pot fi controlate ca axe servo individuale, permițând introducerea foarte ușoară și rapidă a unor noi formate de produse, valorificând flexibilitatea software-ului. În plus, putem compensa foarte eficient orice toleranță mecanică împreună cu sistemul de vedere pentru monitorizarea adezivului.” Dacă inspecția vizuală arată că adezivul nu mai este aplicat în poziția ideală, software-ul trece la alte plăci cu came pentru perechile de motoare cuplate în timpul funcționării, iar adezivul este aplicat din nou pe traseul dorit. Fabio Bassissi continuă: „De asemenea, folosim monitorizarea stării de sănătate a activelor pentru a verifica starea echipamentelor noastre. Toate acestea sunt esențiale pentru asigurarea calității și, ca atare, pentru succesul produsului. În cele din urmă, recipientele pentru băuturi pot fi trimise clienților finali numai dacă sunt complet etanșe și sigilate în mod fiabil.”

Control fiabil al secvențelor de mișcare extrem de complexe

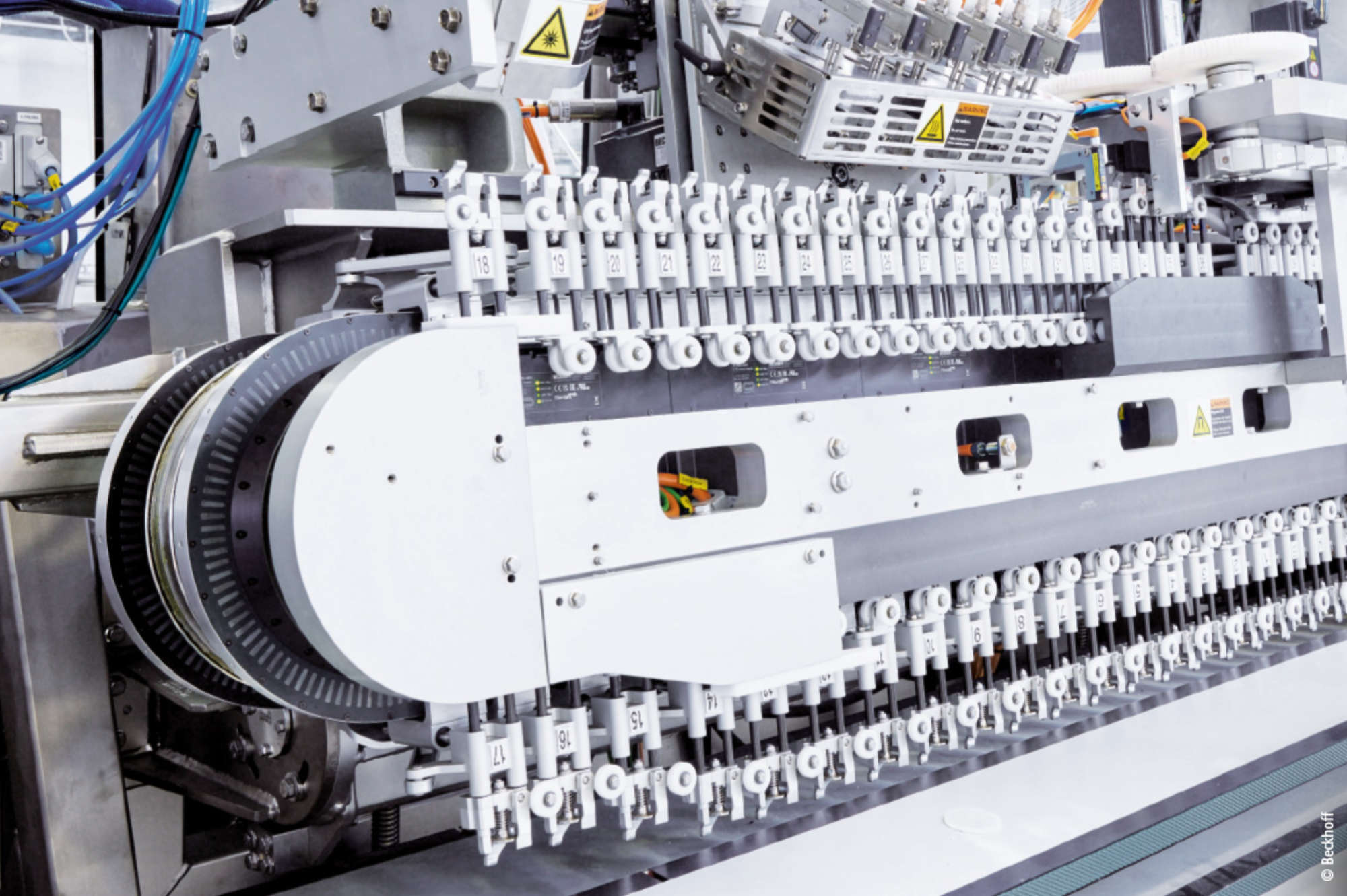

Chiar și numărul mare de axe asociate cu Tetra Pak® Cap Applicator 40 Speed Hyper – peste 120 de axe reale și 10 axe master virtuale – ilustrează cât de complex este procesul de control al mișcării. Majoritatea axelor utilizează două șine XTS paralele, fiecare cu o lungime de 4,5 m și cu 55 de mișcări. Există, de asemenea, în jur de zece servo-axe rotative utilizate pentru sarcini precum transferul ambalajelor și aplicarea hot melt-ului.

Pentru a lipi corect capacul, având în vedere geometria sa 3D, mișcările elementelor XTS și diferitele mișcări de rotație în direcțiile X, Y și Z trebuie să fie sincronizate cu precizie. Particularitatea constă în faptul că fiecare pereche de dispozitive mobile este legată de structura instrumentului, dar funcționează pe cele două unități XTS montate în paralel. Nu contează dacă dispozitivele mobile se află pe un sistem dispus pe un rând sau pe două sisteme diferite, iar software-ul de control profită de acest lucru – întotdeauna mișcă dispozitivele în sincronizare completă între ele. Potrivit lui Stefano Flore, Director Packaging Lines Embedded Automation la Tetra Pak, XTS oferă în general un grad foarte ridicat de flexibilitate datorită designului său modular și funcțiilor software excelente. Capacitatea de a modifica lungimea șinei XTS și numărul de dispozitive de deplasare, de exemplu, înseamnă că nu este nevoie de aproape nicio muncă pentru a crea variante de mașini cu o producție mai mare sau mai mică. De asemenea, este foarte ușor să se treacă la diferite formate de ambalare pentru a se adapta, de exemplu, la alte cantități de umplere și la capace sau capace de ambalaj de formă diferită. În software, trebuie configurate noi setări doar pentru distanțele dintre mișcările cuplate și specificațiile de mișcare ale celor două sisteme XTS.

Stefano Flore precizează, de asemenea, că motoarele XTS cu control individual oferă mult mai multe funcționalități decât simplul transport al produselor: „După ce capacele au fost preluate de suporturile corespunzătoare de pe transportoare, până la șase transportoare sincronizate formează un lot pentru a aplica profilul adeziv. În acest scop, suportul pentru capace se deplasează pe axa X și pe axa Y prin intermediul unui cuplaj mecanic cu elementul mobil asociat din sistemul XTS paralel. În acest moment, sistemul compensează eventualele toleranțe, cum ar fi cele cauzate de duza de adeziv. Capacul este apoi aplicat cu precizie pe ambalajul din carton și monitorizat prin intermediul procesării imaginilor. XTS ajută, de asemenea, la realizarea unui proces de lipire fără erori, menținând presiunea de contact corectă prin utilizarea unui nivel precis definit al forței transversale în dispozitivul mobil”. Această forță este generată de interacțiunea precisă dintre cele două elemente mobile de tip gantry cuplate. Un alt avantaj major al XTS față de sistemele mecanice este faptul că o cantitate mare de informații este disponibilă în mod centralizat în software. Abaterile de la parametrii sistemului pot fi nu numai localizate foarte rapid, dar și evitate complet prin luarea de contramăsuri. Pe tema defecțiunilor, Gianmarco Di Eusebio adaugă: „Timpul mediu între defecțiuni (MTBF) s-a mai mult decât dublat cu acest sistem”.

Tehnologia de control oferă performanțe ridicate constante

Tetra Pak a ales, de asemenea, să utilizeze tehnologia de comandă-control de la Beckhoff deoarece toate componentele legate de sistem sunt disponibile dintr-o singură sursă, garantând o integrare eficientă și fără probleme. La baza sistemului de control al mașinii se află două PC-uri industriale ultra-compacte C6032 pentru aplicațiile HMI, cele două sisteme XTS, controlul mișcării cu TwinCAT NC PTP și TwinCAT PLC. În plus, o gamă largă de funcții pot fi combinate într-o singură unitate de control, inclusiv simularea mașinii. În plus, platforma hardware selectată oferă mult potențial pentru adăugarea mai multor funcții în viitor. Mai mult decât atât, Beckhoff oferă un portofoliu extrem de vast și fin scalabil în ceea ce privește puterea de calcul, extinderea memoriei și chiar factorul de formă, asigurându-se că sistemele rămân adaptate pentru viitor.

Când discută despre experiența sa cu software-ul TwinCAT, Paolo Scarabelli spune: „TwinCAT permite exploatarea la maximum a potențialului controlului bazat pe PC. Acest lucru variază de la o mare varietate de limbaje de programare, inclusiv limbaje orientate pe obiect, la integrarea în Visual Studio și opțiuni cuprinzătoare de configurare a rețelei, până la suportul excelent multi-core. În plus, software-ul este bine structurat, iar natura sa deschisă face posibilă nu numai utilizarea bibliotecilor extinse de funcții Beckhoff, ci și integrarea fără probleme a propriilor biblioteci pentru a crea o monitorizare a condițiilor specifice mașinii. De asemenea, utilizăm intens TwinCAT Scope pentru analize legate de dezvoltare. În general, TwinCAT ne oferă cel mai bun sprijin posibil, inclusiv când vine vorba de atingerea obiectivului nostru de dezvoltare software standardizată.”

El adaugă că deschiderea și flexibilitatea controlului bazat pe PC joacă un rol major în acest domeniu în ansamblu: Suportul ideal este oferit de sistemul de comunicare puternic și deschis EtherCAT, care integrează perfect segmentul terminalelor I/O, siguranța funcțională și tehnologia de acționare. După cum afirmă Stefano Flore: „AX8000 oferă avantaje clare datorită dinamicii foarte ridicate și controlului precis al secvențelor de mișcare. În plus, designul modular este extrem de compact și flexibil, permițând adăugarea cu ușurință a unor axe suplimentare, dacă este necesar. Acest lucru este susținut de gama largă de servomotoare AM8000, al căror tip de motor, putere, tip de înfășurare și alte aspecte pot fi scalate fin.”

Asistență completă și potențial de viitor remarcabil

Davide Borghi, Manager de analiză avansată pentru echipamente la Tetra Pak, confirmă că asistența partenerului de automatizare este, de asemenea, vitală atunci când vine vorba de astfel de aplicații solicitante: „Asistența este deosebit de importantă atunci când se schimbă conceptul mașinii. Pentru Tetra Pak® Cap Applicator 40 Speed Hyper, acesta a intrat în joc chiar din momentul în care au fost efectuate testele de fezabilitate și a fost deosebit de util pentru configurarea sistemului XTS și a gamei sale uriașe de funcții. Asistența a fost furnizată impecabil în toate cazurile – la fața locului cu Beckhoff Italia și experții din Germania, și până la fiecare dintre nivelurile de management implicate.”

Colaborarea strânsă este menită să continue în viitor, deoarece Stefano Flore continuă să vadă un mare potențial pentru utilizarea controlului bazat pe PC în echipamentele Tetra Pak®: „Credem că tehnologia fără cablu (NCT) este o dezvoltare viitoare promițătoare pentru XTS. Testăm deja posibilitățile pe care XPlanar le poate aduce într-o serie de aplicații. De asemenea, vedem avantajele atractive ale sistemului MX pentru automatizarea fără dulap de comandă-control și ale TwinCAT Runtime pentru Linux®. Așadar, există un mare potențial de a surprinde utilizatorii – precum clientul pilot în acest caz – oferindu-le o „mașină magică”.”

KREATRON AUTOMATION SRL