Zaleco este o companie românească fondată în 2011, cu aproape 15 ani de experiență în dezvoltarea și producția de sisteme de ambalare pentru protecția produselor și echipamentelor industriale. Compania activează în industrii precum automotive, EMS, aeronautică, si medical unde standardele de calitate, precizie și repetabilitate sunt esențiale.

De-a lungul anilor, au evoluat de la furnizor de ambalaje la partener strategic pentru clienții noștri, implicându-ne în întregul proces: de la design și proiectare structurală, la producție, livrare și servicii asociate. Conceptul Zaleco de „Smart Packaging Engineering” reflectă această abordare integrată, în care optimizarea costurilor, reducerea consumului de material, economisirea spațiului, reducerea riscurilor clienților și sustenabilitatea sunt gândite încă din faza de proiectare.

Cu o echipă multidisciplinară și capabilități interne multi-material, utilizând tehnologii moderne și procese precise, Zaleco dezvoltă soluții personalizate care contribuie la siguranța produselor, eficiența logistică și crearea de valoare pe termen lung pentru parteneri.

Interviu cu Tudor Ortan, Founder & CEO la Zaleco.

Care sunt domeniile în care compania își desfășoară activitatea?

Tudor Ortan: Zaleco își desfășoară activitatea în domeniul ingineriei și producției de sisteme de ambalare industrială, cu accent pe dezvoltarea de soluții personalizate pentru transport, depozitare și manipulare.

Activitatea noastră include proiectare structurală, prototipare și validare, producție multi-material și implementarea soluțiilor în fluxurile logistice ale clienților, inclusiv gestionarea de batch-uri customizate și dezvoltarea de sisteme Kanban dedicate ambalajelor complexe.

Fiecare soluție este adaptată atât specificului produsului, cât și contextului operațional al clientului. Experiența acumulată în industrii diferite ne-a permis să integrăm cerințe tehnice particulare, precum protecția ESD pentru componente electronice sau utilizarea soluțiilor VCI în aplicații unde controlul coroziunii este esențial.

De asemenea, asigurăm servicii operaționale asociate, precum asamblare și suport logistic, pentru a facilita integrarea ambalajelor în procesele existente.

Ce noutăți aveți în portofoliu în ceea ce privește lansările de produse?

T.O: Printre noutățile recente din portofoliul Zaleco se numără extinderea capacității de tratare ESD a cartonului ondulat, destinată aplicațiilor din industrii sensibile, precum EMS și electronica industrială, unde controlul descărcărilor electrostatice este esențial pentru protecția componentelor.

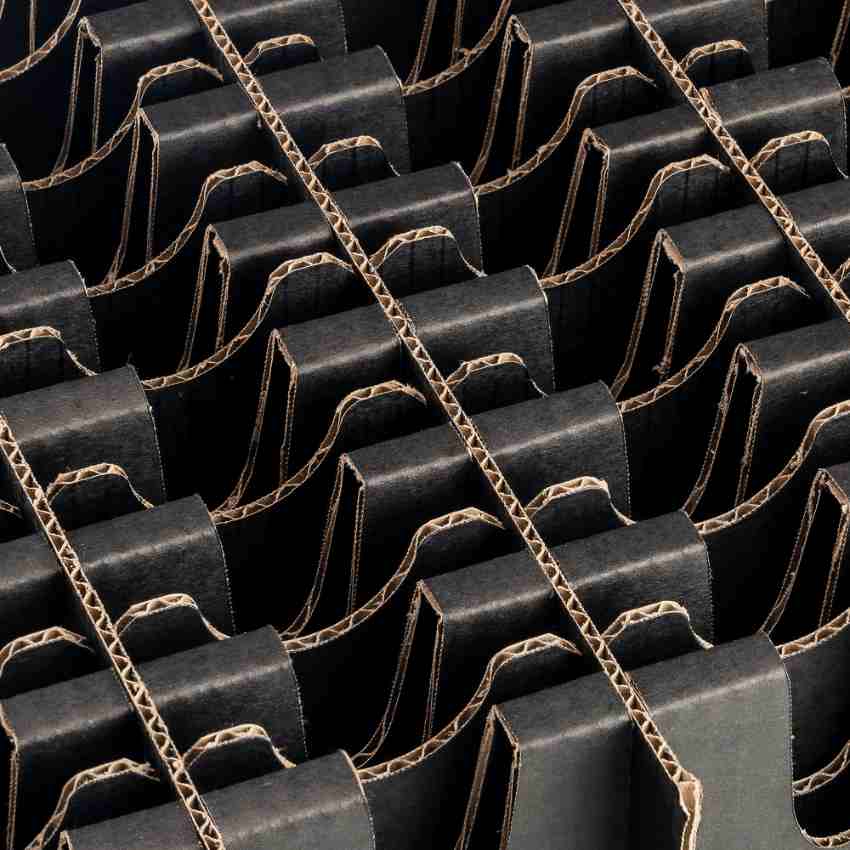

În paralel, am realizat investiții în echipamente de ștanțare de mare capacitate, în linii de imprimare flexografică în multiple culori, precum și în soluții de imprimare digitală dedicate proiectelor medii și mici. Totodată, am instalat prese de mare putere pentru ștanțarea cartonului tip fagure (honeycomb), ceea ce ne permite dezvoltarea unor structuri de rezistență superioară pentru aplicații industriale solicitante.

Aceste dezvoltări ne permit să gestionăm eficient atât proiecte cu variație mare de dimensiuni, cât și serii de producție diferite, de la prototipuri și loturi mici până la volume foarte ridicate. În același timp, reduc timpul de lansare în producție și cresc flexibilitatea în adaptarea soluțiilor la cerințe în schimbare.

Care sunt gamele de produse pe care le comercializați în prezent?

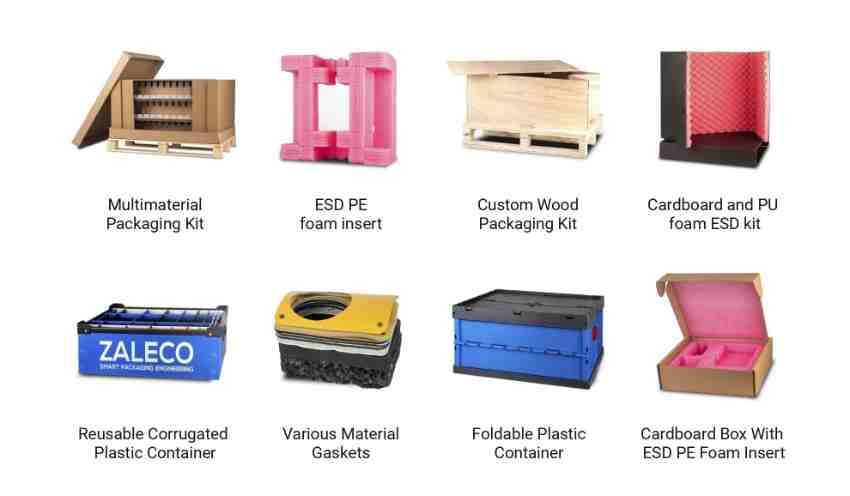

T.O: Gama noastră de produse acoperă atât soluții standard, precum cutii din carton, separatoare din carton sau plastic și insert-uri din spumă de polietilenă, cât și cutii reutilizabile din plastic alveolar și ambalaje din lemn sau placaj pentru aplicații industriale și transport internațional.

Dezvoltăm soluții dedicate exportului și aplicațiilor heavy duty, proiectate pentru a rezista greutăților mari, manipulării repetate, stivuirii și condițiilor variabile de transport, inclusiv pe distanțe lungi. În acest context, integrăm structuri modulare, paleți dedicați și componente suplimentare care contribuie la stabilitate și eficiență logistică. Pentru proiectele critice, colaborăm cu laboratoare externe acreditate pentru testări conform standardelor ISTA, realizăm validări pentru ambalaje destinate transportului de baterii și efectuăm teste specifice pentru transporturile maritime, astfel încât soluțiile dezvoltate să fie conforme cu cerințele internaționale.

De asemenea, realizăm elemente de protecție din carton honeycomb și structuri laminate, utilizate pentru creșterea rezistenței și optimizarea greutății. Portofoliul include atât ambalaje de unică folosință, cât și sisteme returnabile, precum și kit-uri complexe multi-material adaptate cerințelor fiecărui proiect.

Cum ați descrie evoluția și stadiul actual al pieței pe care activați?

T.O: Evoluția pieței ambalajelor industriale indică o maturizare a sectorului, în care diferențierea nu mai este determinată exclusiv de cost, ci de capacitatea de a livra soluții optimizate și integrate în procesele clienților. Accentul s-a mutat de la produse standard către sisteme proiectate pentru eficiență logistică, siguranță și adaptabilitate.

Un exemplu relevant este industria automotive, unde numărul de mărci și variante de model a crescut, iar timpul de implementare pentru generații noi sau facelift-uri s-a redus considerabil. Introducerea rapidă de noi componente și funcționalități presupune adaptarea accelerată a ambalajelor, ceea ce crește presiunea asupra flexibilității și vitezei de reacție din partea furnizorilor.

În paralel, presiunea asupra sustenabilității este tot mai vizibilă, atât din partea pieței, cât și din partea cadrului legislativ european. Reglementări precum PPWR vor influența direct modul de proiectare al ambalajelor, impunând cerințe mai stricte privind reciclabilitatea, reducerea volumelor și optimizarea utilizării materialelor.

Contextul economic volatil și cerințele tot mai ridicate privind trasabilitatea și conformitatea impun un nivel sporit de rigoare în proiectare și producție. În acest cadru, capacitatea de a combina personalizarea cu predictibilitatea operațională și integrarea digitală reprezintă un avantaj competitiv clar.

Ce observații aveți în legătură cu tendințele actuale și viitoare ale pieței?

T.O: Tendințele actuale indică o orientare clară către ambalaje optimizate structural, concepute pentru reciclare facilă și integrare în principiile economiei circulare. Se caută soluții care reduc consumul de material, simplifică structura și facilitează separarea componentelor la finalul ciclului de viață, fără a compromite performanța mecanică sau siguranța produsului.

Observăm o accelerare a tranziției către soluții mono-material și alternative la componentele din plastic, precum și o creștere a interesului pentru sisteme returnabile proiectate pentru cicluri logistice multiple. În acest context, analiza LCA (Life Cycle Assessment) devine tot mai relevantă, deoarece permite evaluarea impactului total al ambalajului pe durata utilizării, nu doar în etapa de producție.

Pe termen mediu, combinația dintre eficiență structurală, circularitate și integrare digitală va defini competitivitatea soluțiilor industriale de ambalare.

Care sunt cele mai inovatoare produsele din portofoliul dvs.?

T.O: Cele mai inovatoare soluții din portofoliul nostru sunt cele în care designul structural devine elementul central al performanței ambalajului. Prin optimizarea geometriei și a modului de rigidizare, reușim să reducem numărul componentelor și consumul de material, menținând sau chiar crescând rezistența structurală.

Un exemplu relevant îl reprezintă sistemele dezvoltate din carton ondulat și carton honeycomb, prin care, în anumite aplicații, putem înlocui componentele din spumă sau plastic și obține soluții mono-material. Acestea simplifică reciclarea, reduc complexitatea kit-ului de ambalare și optimizează manipularea și stivuirea în fluxurile logistice.

Inovația se extinde însă dincolo de produs. Prin digitalizarea proceselor interne și utilizarea platformelor operaționale de tip MES, avem acces la date în timp real privind producția, trasabilitatea și performanța operațională. Acest lucru scurtează lanțurile de comunicare, reduce erorile și permite o reacție rapidă la modificări sau cerințe urgente.

În completare, modelul nostru include servicii precum gestionarea stocurilor de siguranță pentru reducerea riscurilor din lanțul de aprovizionare, livrări în regim just in time pentru eficientizarea capitalului blocat și servicii de asamblare care simplifică procesele interne ale clienților. În acest fel, ambalajul devine parte integrantă din arhitectura operațională a partenerilor noștri.

Ce estimări și perspective aveți pentru începutul anului 2026?

T.O: Contextul economic global rămâne volatil, iar industriile în care activăm sunt direct influențate de dinamica lanțurilor de aprovizionare și de variațiile cererii. Pentru începutul anului 2026, abordarea noastră este una prudentă și orientată către consolidarea și eficientizarea operațiunilor existente.

Ne concentrăm pe utilizarea optimă a capacităților dezvoltate în ultimii ani, pe creșterea productivității și pe menținerea flexibilității necesare pentru a răspunde variațiilor de volum și cerințelor tot mai specifice ale clienților. Reziliența operațională și predictibilitatea proceselor rămân priorități esențiale.

În paralel, urmărim o dezvoltare controlată pe piețe externe, precum Ungaria, și explorăm extinderea către verticale industriale adiacente, unde competențele noastre în ingineria ambalajelor și integrarea operațională pot genera valoare sustenabilă pe termen lung.